Elektrisõidukite akud saavad tulevikus külge rikete vältimiseks sisseehitatud arvuti

Tänu Saksamaal tegutseva Joseph von Fraunhoferi nimelise tööstustehnika ja automaatika instituudi teadlaste tööle võib see probleem aga lähitulevikus laheneda, kirjutab Gizmag.

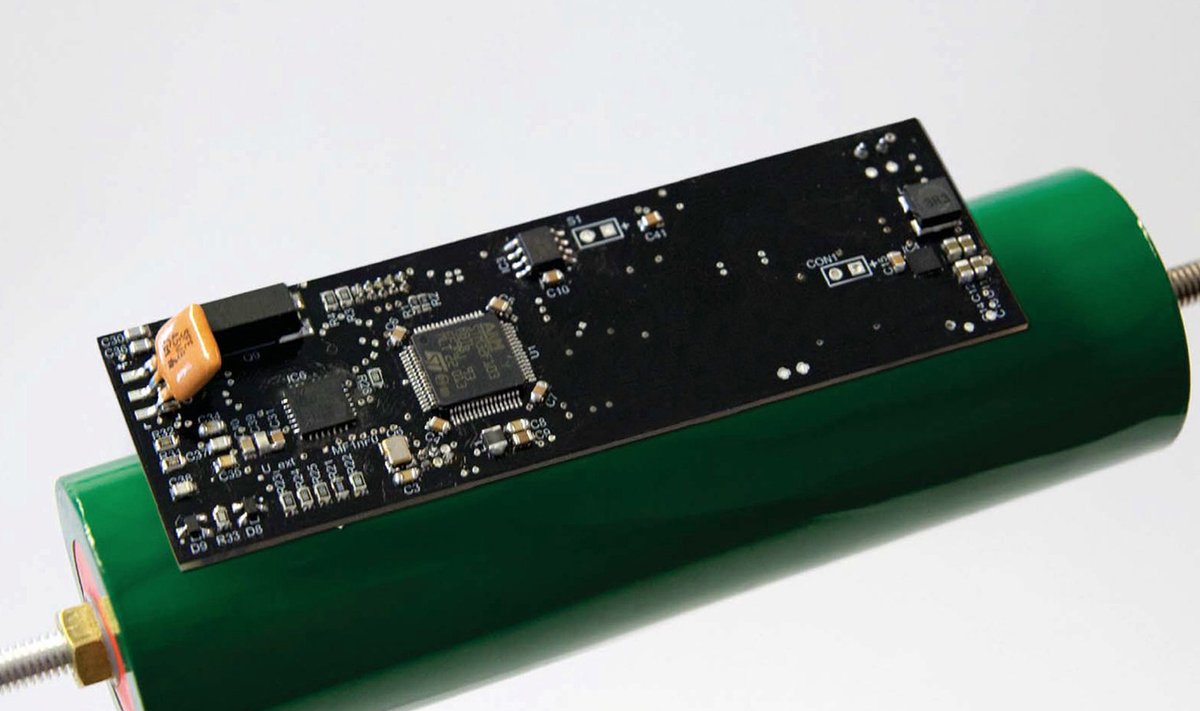

Fraunhoferi instituudis välja töötatud prototüüpsüsteemis on iga akuelement varustatud mikrokontrolleriga, mis seirab elemendi olulisi parameetreid nagu temperatuur ja laetuse tase. Kõik need protsessorid suhtlevad nii omavahel kui ka sõiduki keskse pardaraaliga.

Kui mõni sel moel nutiühendatud elementidest tühjeneb, ehkki ülejäänud elemendid on korralikult laetud, lülitatakse see lihtsalt välja ja ühendatakse vooluringist lahti. Nii saab sõiduk edasi töötada ja kasutada ära ülejäänud akuelementidesse talletatud elektrit, mis muidu oleks võimatu.

Sõidukijuht saab siiski teate selle kohta, et üks akuelement on üles öelnud, et ta saaks selle (ja ainult selle) sobival hetkel välja vahetada. Kui sama juhtub praegu kasutuses olevate akudega, tuleb välja vahetada terve akukogum.

Uus tehnoloogia ei tee elektrisõidukite akusid mitte ainult usaldusväärsemateks ja vastupidavamateks, vaid võib ka nende hinda vähendada, kuna Fraunhoferi teadlaste lahendus võimaldab kasutada veidi erinevate mahtuvustega elemente, ilma et nende erinevad karakteristikud kogu akut rivist lööksid. Pragu kasutuse olevad akud pannakse nimelt kokku täpselt võrdse mahtuvusega elementidest, mis kergitab nende omahinna kõrgeks.

Hetkel on Fraunhoferi instituudi töörühm ametis uue tehnoloogia pisendamisega rakenduskõlbulikesse mõõtmetesse.