Eesti Energia uue suuna taustal: rehvid sisaldavad neli korda rohkem energiat kui põlevkivi

(48)

Eesti Energia asub juba järgmisel aastal põlevkivi kõrval oma pürolüüsiseadmetesse sisestama põlevkivi kõrval ka autorehve, mis annavad analüüside kohaselt välja enam kui kolm korda rohkem energiat kui põlevkivi.

„Rehvide kasutamiseks on valmisolek loodud, kõik vajalikud load olemas ja tööstuslik kasutus algab järgmisel aastal,“ kinnitas Fortele Eesti Energia pressiesindaja Mattias Kaiv ja märkis, et muul moel ringlussevõtuks mittesobivate plastide koospürolüüsi tööstuskatsed algavad samuti järgmisel aastal, senised testid on andnud positiivseid tulemusi.

Milline on aga rehvide energeetiline väärtus võrreldes põlevkiviga?

Raivo Rudissaar kirjutab Eesti Maaülikooli tehnikainstituudis aastal 2018 kaitstud bakalaureusetöös, et vanad rehvid sisaldavad energiat neli korda rohkem kui põlevkivi: põlevkivis on 8 MJ/kg ning vanades rehvides on see näitaja 34 MJ/kg.

Kui täpsemaks minna, siis rehvide pürolüüsi ehk hapnikuta termolagundamise tulemusel on kolm produkti: keemiatööstuses või kütusena kasutatav õli, õlivaba tahm ja gaas. Protsess toimub järk-järgult, kuni materjali kuumutatakse temperatuurini 450-500 kraadini või kõrgemalegi.

Rudissaare sõnul on pürolüütiline tahm peen pulber, mille osakeste läbimõõt on 0,4-1000 μm. Seda saab kasutada madala väärtusega tootmisprotsessides värv- või täiteainena.

Ka Mattias Kaiv Eesti Energiast kinnitab, et rehvide energeetiline väärtus on põlevkivi omast üle kolme korra suurem, kuid pürolüüsi kontekstis on oluline õli saagikus, mis on ikkagi rehvide puhul 1,5-2 korda suurem kui põlevkivil.

„Rehvide ümbertöötlemise puhul tuleb välja tuua ka asjaolu, et pürolüüsil on nende ümbertöötlemise CO2 heide umbes 10 korda väiksem kui põletamisel energiatootmiseks,“ lisas Kaiv.

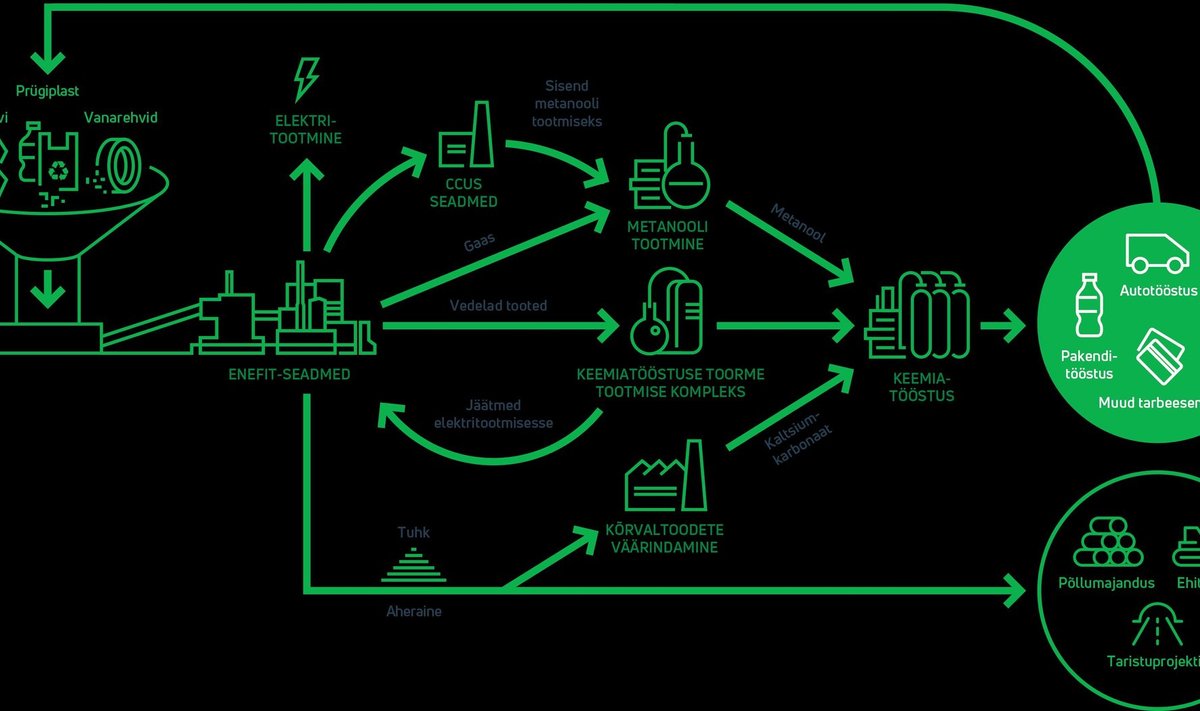

„Kui praegu turustame pürolüüsil tekkivat õli vedelkütustena ja gaasi kasutame elektri tootmiseks, siis tulevikus töötleme need ümber keemiatööstuse tooraineks, millest saab valmistada igapäevaeluks vajalike kaupu. Põlevkivi osakaal selles protsessis väheneb järkjärgult vanarehvide ja prügiplastide arvelt,“ lisas ta.

Eesti Energia on välja öelnud, et suudab oma tehastes ümber töödelda kogu Baltimaades tekkiva prügiplasti ja vanarehvid. „Strateegia realiseerudes saab piltlikult öeldes ketšupipudelist uus ketšupipudel,“ sõnas Kaiv.

Plastide ja vanarehvide ümbertöötlemise kõrval on teine ringmajanduslik aspekt kõrvaltoodete senisest ulatuslikum kasutuselevõtt koostöös partneritega. Näiteks plaanib Ragn-Sells toota tuhast kaltsiumkarbonaati ja Eesti Energia ise turustab tuhka nt väetisena või ehitusmaterjalide tootmiseks. Aheraine aga sobib nii teede kui raudteede ehituseks, võimaldades vähendada koormust loodusele uute karjääride avamise arvelt.

Enefiti pürolüüsitehnoloogia eripära seisneb selles, et protsess on autonoomne, tootes ise nii vajaliku elektri kui pürolüüsiks vajaliku kuumuse. Kui pürolüüsiprotsessis on põlevkivist eraldunud pürolüüsiõli ja gaas, jääb alles tahke materjal poolkoks, mis suunatakse keevkihtkatlasse, kus see põletatakse täielikult.

Selle tulemusel tekib kuum tuhk, mis suunatakse protsessi algusesse pürolüüsiprotsessi käigushoidmiseks, ja millest toodetakse elektrit tehase käigushoidmiseks ja võrkuandmiseks.

Eestis tekib aastas ligemale 15 000 tonni vanarehve, Baltimaades kokku 55 000 tonni aastas, mis on võimalik suunata töötlemisse. Esmalt eemaldatakse rehvidest vanametall, mis läheb materjalina ringlusesse ja ülejäänud osast valmib rehvihake, mis suunatakse pürolüüsi tootmisesse.